Bei unserer ISA-PLAN®-Technologie werden die Elemente eines Präzisions- und Leistungswiderstands ätztechnisch aus Folien unserer Widerstandslegierungen (MANGANIN®, ZERANIN®) hergestellt, welche elektrisch isoliert auf einem gut wärmeleitfähigen Metallsubstrat aufgebracht werden. Die planaren Strukturen unserer Präzisions- und Leistungswiderstände und eine optimierte Stromdichteverteilung erlauben niederinduktive Bauformen und sehr geringe thermische Innenwiderstände. Eine optimierte Stromdichteverteilung vermeidet dabei die Gefahr von Hot Spots.

Neben den konventionellen 2- und 4-Leiter-Strommesswiderständen sind derzeit sieben ISA-PLAN®-SMD-Produktreihen verfügbar. Die Einsatzmöglichkeiten sind hierbei sehr vielfältig.

Ein SMD-Widerstand der ISA-PLAN®-Produktreihe kann und wird u. a. in den Bereichen Automotive, Leistungselektronik, Antriebstechnik. Energiemessung, Medizintechnik und auch in der Luft- und Raumfahrt eingesetzt.

Fertigungsprozess der ISA-PLAN®-Widerstände

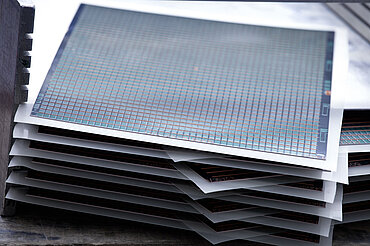

Der Fertigungsprozess eines in der ISA-PLAN® - Technologie hergestellten Widerstandes beginnt mit der Verklebung der MANGANIN®- oder ZERANIN®-Folie mit einem Metall-Substrat aus Kupfer oder eloxiertem Aluminium. Diese hochtemperaturbeständige Verbindung ist bezüglich Haftung, Isolation und vor allem niedrigem Wärmewiderstand zwischen Widerstandsfolie und Substrat optimiert. Die Widerstandsfolie und das Substrat sind im Anschluss an eine Vorbehandlung bei hohem Druck und hoher Temperatur in Vakuum laminiert. Dies garantiert eine gleichbleibende Verklebung ohne Lufteinschlüsse.

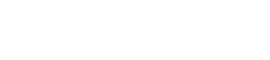

Nach der Reinigung, der Markierung und dem Passlochstanzen durchlaufen die Nutzen einen Photolithographie-Prozess, bei dem bereits einzelne Strukturen der niederohmigen Widerstände definiert werden. Der gesamte Aufbau in Verbindung mit der Ätztechnik ermöglicht die Herstellung von einem idealen Vier-Leiter-SMD-Widerstand im niederohmigen Bereich.

Beim Vier-Leiter-Widerstand wird der Einfluss des Kupfer-Anschluss-Widerstandes auf den Widerstandswert und den TK der Bauteile eliminiert und garantiert höchste Reproduzierbarkeit. Einflüsse der Lötstellenqualität auf den Widerstandswert werden hierbei ausgeschlossen. Bei einem Zwei-Leiter-Widerstand kann zusammen mit dem Layout der Leiterplatte ein quasi Vier-Leiter-Anschluss realisiert werden. Dieser Anschluss kommt dem idealen Vier-Leiter-Widerstand schon sehr nahe.

Nach dem Ätzprozess folgen weitere chemische Behandlungen sowie weitgehend automatisierte Prozesse wie Laserbearbeitung und Abgleich. Um Schwachstellen in der Ätzstruktur zu erkennen, werden Leistungs- und Präzisionswiderstände unter elektrischer Pulsbelastung mit anschließender Auswertung des IR-Bildes getestet. Die Vereinzelung der niederohmigen SMD-Widerstände aus dem Substrat (Nutzen) erfolgt durch Lasern, Stanzen oder Sägen.

Die abschließenden Prozessschritte wie Reinigung, Widerstandsmessung, Beschriftung und Verpackung werden vollautomatisch durchgeführt. Jeder Präzisions- und Leistungswiderstand wird im Gurtband für die automatische SMD-Bestückung verpackt. Die fertigen Spulen werden zur Erhaltung der Lötbarkeit in Folie eingeschweißt und mit Stickstoff rückbegast. Jede Spule wird mit einem Barcode gekennzeichnet, um die Rückverfolgbarkeit auf sämtliche produkt- und fertigungsrelevanten Daten zu ermöglichen. Auf Wunsch ist eine zusätzliche Kennzeichnung mit einer kundenspezifischen Teilenummer selbstverständlich möglich.